کاربرد فرآیند جوشکاری سرباره الکتریکی در صنایع سازه های فلزی

ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﻓﺮﺁﻳﻨﺪ ﺟﻮﺷﮑﺎﺭﯼ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺗﮑﻨﻴﮏ ﻧﺎﺯﻝ ﻣﺼﺮﻑ ﺷﻮﻧﺪﻩ، ﻣﺰﺍﻳﺎﯼ ﺯﻳﺎﺩﯼ ﺩﺭ ﺳﺎﺧﺖ ﺳﺎﺯﻩ ﻫﺎﯼ ﻓﻠﺰﯼ ﺩﺍﺭﺍ ﻣﯽ ﺑﺎﺷﺪ. ﺩﺭاینجا ﺑﺎ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﺩﺳﺘﮕﺎﻩ ﺟﻮﺵ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺷﺮﮐﺖ ﺻﻨﺎﻳﻊ ﺟﻮﺵ ﻭ ﺑﺮﺵ ﮐﺎﺭﺍ، ﺷﺮﺍﻳﻂ ﺟﻮﺵ ﻭ ﺍﺗﺼﺎﻝ ﺻﻔﺤﻪ ﺗﻘﻮﻳﺖ ﮐﻨﻨﺪﻩ ﺑﻪ ﺩﻳﻮﺍﺭﻩ ﺑﺎﮐﺲ ﮐﻪ ﺩﺭ ﺳﺎﺧﺖ ﺳﺘﻮﻥ ﻫﺎﯼ ﺳﺎﺯﻩ ﻫﺎﯼ ﻓﻠﺰﯼ ﮐﺎﺭﺑﺮﺩ ﺩﺍﺭﺩ، ﺑﺎ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﻓﺮﺁﻳﻨﺪ ﺟﻮﺷﮑﺎﺭﯼ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺑﺎ ﺗﮑﻨﻴﮏ ﻧﺎﺯﻝ ﻣﺼﺮﻑ ﺷﻮﻧﺪﻩ ﺑﺮ ﺭﻭﯼ ﻳﮏ ﺗﺴﺖ ﭘﻠﻴﺖ، ﺷﺒﻴﻪ ﺳﺎﺯﯼ ﺷﺪﻩ ﺍﺳﺖ.

ﺍﺻﻮﻝ ﻓﺮﺁﻳﻨﺪ :

ﺩﺭ ﻓﺮﺁﻳﻨﺪ ﺟﻮﺷﮑﺎﺭﯼ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﻫﺎﯼ ﻗﻄﻌﻪ ﮐﺎﺭ، ﻓﻠﺰ ﺟﻮﺵ ﺗﻮﻟﻴﺪ ﻣﯽ ﺷﻮﺩ ﻭ ﺍﻳﻦ ﻓﻠﺰ ﺟﻮﺵ ﮐﻪ ﺗﻮﺳﻂ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ ﻣﺤﺎﻓﻈﺖ ﻣﯽ ﺷﻮﺩ ﺩﺭﺯ ﺍﺗﺼﺎﻝ ﺑﻴﻦ ﺩﻭ ﻗﻄﻌﻪ ﺭﺍ ﭘﺮ ﻣﯽ ﮐﻨﺪ.

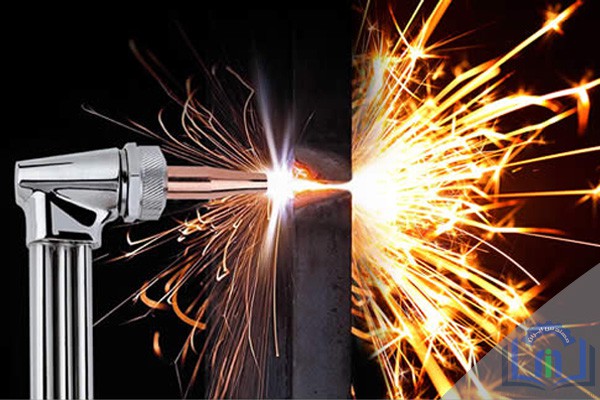

ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﺎ ﻗﻮﺱ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺷﺮﻭﻉ ﻣﯽ ﺷﻮﺩ، حرارت قوس باعث ﺫﻭﺏ ﺷﺪﻥ ﻓﻼﮐﺲ(ﭘﻮﺩﺭ) می شود ﻭ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ که جریان جوشکاری از آن عبور می کند ﺑﻪ ﻭﺟﻮﺩ می آید.

ﺩﺭ ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﻣﻌﻤﻮﻻ ﺷﻴﺎﺭ ﺑﻴﻦ ﺩﻭ ﻗﻄﻌﻪ ﺑﻪ ﺻﻮﺭﺕ ﺷﻴﺎﺭ ﻣﺮﺑﻌﯽ ﺍﺳﺖ ﮐﻪ ﺩﺭ ﻭﺿﻌﻴﺖ ﺳﺮ ﺑﺎﻻ ﻗﺮﺍﺭﺩﺍﺩﻩ ﻣﯽ ﺷﻮﺩ ﻭ ﻣﻌﻤﻮﻻ ﻧﻴﺎﺯﯼ ﺑﻪ ﺣﺮﮐﺖ ﻗﻄﻌﻪ ﮐﺎﺭ ﻧﺴﺒﺖ ﺑﻪ ﻫﺪ ﺟﻮﺷﮑﺎﺭﯼ ﻧﻴﺴﺖ. ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﻪ ﺻﻮﺭﺕ ﻣﺎﺷﻴﻨﯽ ﺍﺳﺖ ﻭ ﻭﻗﺘﯽ ﺷﺮﻭﻉ ﻣﯽ ﺷﻮﺩ ﺗﺎ ﺍﻧﺘﻬﺎ ﺍﺩﺍﻣﻪ ﻣﯽ ﻳﺎﺑﺪ. ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﺍﻳﻨﮑﻪ ﺩﺭ ﻃﻮﻝ ﻓﺮﺁﻳﻨﺪ ﻗﻮﺳﯽ ﻧﺪﺍﺭﻳﻢ ﺑﻨﺎﺑﺮﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﺪﻭﻥ ﺻﺪﺍ ﻭ ﭘﺎﺷﺶ ﻣﺬﺍﺏ ﻣﯽ ﺑﺎﺷﺪ . ﻧﺮﺥ ﺭﺳﻮﺏ ﺯﻳﺎﺩ ﺑﺎﻋﺚ می شود ﮐﻪ ﻣﯽ ﺗﻮﺍﻥ ﺍﺗﺼﺎﻻﺕ ﺑا ضخامت زیاد را در تنها یک پاس جوﺷﮑﺎﺭﯼ ﺗﮑﻤﻴﻞ ﻧﻤﻮﺩ. ﮐﻴﻔﻴﺖ ﺟﻮﺵ ﺑﺎ ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﺴﻴﺎﺭ ﻣﻨﺎﺳﺐ ﺑﻮﺩﻩ، ﻫﻤﭽﻨﻴﻦ ﺗﺎﺑﻴﺪﮔﯽ ﺯﺍﻭﻳﻪ ﺍﯼ ﻫﻢ ﺩﺭ ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﻧﺪﺍﺭﻳﻢ.

ﻫﻤﺎﻧﻄﻮﺭ ﮐﻪ ﮔﻔﺘﻪ ﺷﺪ ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﺎ ﺑﺮﻗﺮﺍﺭﯼ ﻗﻮﺱ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺑﻴﻦ ﻧﻮﮎ ﺍﻟﮑﺘﺮﻭﺩ ﻭ ﺍﻧﺘﻬﺎﯼ ﺩﺭﺯ ﺍﺗﺼﺎﻝ ﺷﺮﻭﻉ ﻣﯽ ﺷﻮﺩ. ﺩﺭ ﺍﺛﺮ

ﺣﺮﺍﺭﺕ ﻧﺎﺷﯽ ﺍﺯ ﻗﻮﺱ ﺍﻟﮑﺘﺮﻳﮑﯽ ﻓﻼﮐﺲ(ﭘﻮﺩﺭ)ﺫﻭﺏ ﻣﯽ ﺷﻮﺩ.ﺑﻪ ﺳﺮﻋﺖ ﻳﮏ ﻻﻳﻪ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ ﺍﻳﺠﺎﺩ ﻣﯽ ﺷﻮﺩ ﻭ ﻗﻮﺱ ﺍﻟﮑﺘﺮﻳﮑﯽ ﻗﻄﻊ ﻣﯽ ﺷﻮﺩ ﻭ ﺟﺮﻳﺎﻥ ﺟﻮﺷﮑﺎﺭﯼ ﺍﺯ ﺍﻟﮑﺘﺮﻭﺩ ﺑﻪ ﺩﺭﻭﻥ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ ﻫﺪﺍﻳﺖ ﻣﯽ ﺷﻮﺩ . ﺣﺮﺍﺭﺕ ﺍﻳﺠﺎﺩ ﺷﺪﻩ ﺩﺭ ﺍﺛﺮ ﻣﻘﺎﻭﻣﺖ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ ﺑﻪ ﺍﻧﺪﺍﺯﻩ ﺍﯼ ﻫﺴﺖ ﮐﻪ ﺍﻟﮑﺘﺮﻭﺩ ﻭ ﻟﺒﻪ ﻫﺎﯼ ﮐﺎﺭ ﺭﺍ ﺫﻭﺏ ﮐﻨﺪ.

ﻣﺠﻤﻮﻉ ﺍﻟﮑﺘﺮﻭﺩ ﻭ ﻟﺒﻪ ﻗﻄﻌﻪ ﮐﺎﺭ ﺫﻭﺏ ﺷﺪﻩ ﻓﻠﺰ ﺟﻮﺵ ﺭﺍ ﻣﯽ ﺳﺎﺯﺩ ﮐﻪ ﺑﺎ ﭘﻴﺸﺮﻓﺖ ﺟﻮﺷﮑﺎﺭﯼ ﺑﻪ ﺳﻤﺖ ﺑﺎﻻ ﺗﺒﺪﻳﻞ ﺑﻪ ﻓﻠﺰ ﺟﺎﻣﺪ ﻣﯽ ﺷﻮﺩ. ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﻪ ﺻﻮﺭﺕ ﻣﺴﺘﻤﺮ ﺍﺩﺍﻣﻪ ﻣﯽ ﻳﺎﺑﺪ ﻭ ﻫﻤﻮﺍﺭﻩ ﻓﻠﺰ ﺟﻮﺵ ﻣﺬﺍﺏ ﺭﻭﯼ ﻓﻠﺰ ﺟﻮﺵ ﺟﺎﻣﺪ ﻗﺮﺍﺭ ﺩﺍﺭﺩ ﻭ ﺑﺮﺭﻭﯼ ﺁﻥ ﻫﻢ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ ﻭﺟﻮﺩ ﺩﺍﺭﺩ.

ﺍﻧﻮﺍﻉ ﺭﻭﺵ ﮐﺎﺭ:

ﺩﻭ ﺭﻭﺵ ﺍﺻﻠﯽ ﺑﺮﺍﯼ ﺟﻮﺵ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﻭﺟﻮﺩ ﺩﺍﺭﺩ . ﺩﺭ ﺭﻭﺵ ﺍﻭﻝ ﺍﺯ ﻳﮏ ﻣﻔﺘﻮﻝ ﺍﻟﮑﺘﺮﻭﺩ ﻭ ﻳﮏ ﻧﺎﺯﻝ ﻏﻴﺮ ﻣﺼﺮﻓﯽ ﺍﺳﺘﻔﺎﺩﻩ ﻣﯽ ﺷﻮﺩ ﮐﻪ ﺍﻟﮑﺘﺮﻭﺩ ﺑﻪ ﺗﻨﻬﺎﻳﯽ ﻭﺍﺭﺩ ﻓﻼﮐﺲ ﻣﺬﺍﺏ ﺷﺪﻩ ﻭ ﺫﻭﺏ ﻣﯽ ﺷﻮﺩ. ﺑﻪ ﺍﻳﻦ ﺭﻭﺵ "ﺭﻭﺵ ﻣﻌﻤﻮﻟﯽ" ﮔﻔﺘﻪ ﻣﯽ ﺷﻮﺩ.

ﺭﻭﺵ ﺩﻭﻡ ﺷﺒﻴﻪ ﺭﻭﺵ ﺍﻭﻝ ﺍﺳﺖ ﺑﺎ ﺍﻳﻦ ﺗﻔﺎﻭﺕ ﮐﻪ ﻧﺎﺯﻝ ﻫﻢ ﻣﺼﺮﻑ ﺷﻮﻧﺪﻩ ﺍﺳﺖ ﻭ ﻫﻤﺮﺍﻩ ﺍﻟﮑﺘﺮﻭﺩ ﻭﺍﺭﺩ ﻓﻼﮐﺲ ﻣﺬﺍﺏ ﻣﯽ ﺷﻮﺩ ﺑﻪ ﺟﻮﺷﮑﺎﺭﯼ ﺑﻪ ﺻﻮﺭﺕ ﻋﻤﻮﺩﯼ ﻫﻤﺮﺍﻩ ﺑﺎ ﺑﺎﻻ ﺁﻣﺪﻥ ﺣﻮﺿﭽﻪ ﻣﺬﺍﺏ ﺍﻳﻦ ﺭﻭﺵ "ﻧﺎﺯﻝ ﻣﺼﺮﻑ ﺷﻮﻧﺪﻩ " ﻣﯽ ﮔﻮﻳﻨﺪ. ﺩﺭ ﺭﻭﺵ ﺍﻭﻝ ﻫﺪ ﺑﻪ ﺑﺎﻻ ﺣﺮﮐﺖ ﻣﯽ ﮐﻨﺪ ﺍﻣﺎ ﺩﺭ ﺭﻭﺵ ﻧﺎﺯﻝ ﻣﺼﺮﻑ ﺷﻮﻧﺪﻩ ﯼ ﺛﺎﺑﺖ ﺑﺎﻻﯼ ﻗﻄﻌﻪ(ﺣﻮﺿﭽﻪ ﻣﺬﺍﺏ) ﻗﺮﺍﺭ ﻣﯽ ﮔﻴﺮﺩ ﻭ ﻫﺮ ﺩﻭ ﻫﺪ ﺟﻮﺷﮑﺎﺭ ﺍﻟﮑﺘﺮﻭﺩ ﻭ ﻧﺎﺯﻝ ﺑﺎ ﺑﺎﻻ ﺁﻣﺪﻥ ﻓﻠﺰ ﺟﻮﺵ ﻭ ﺳﺮﺑﺎﺭﻩ ﻣﺬﺍﺏ، ﺫﻭﺏ ﻣﯽ ﺷﻮﻧﺪ.

ﻣﺰﺍﻳﺎ ﻭ ﻣﺤﺪﻭﺩﻳﺖ ﻫﺎ

ﻓﺮﺁﻳﻨﺪ ﺟﻮﺷﮑﺎﺭﯼ ﺳﺮﺑﺎﺭﻩ ﺍﻟﮑﺘﺮﻳﮑﯽ ﺍﻏﻠﺐ ﺑﺮﺍﯼ ﺍﺗﺼﺎﻻﺕ ﻣﻘﺎﻃﻊ ﺿﺨﻴﻢ ﺩﺭ ﻭﺿﻌﻴﺖ ﺳﺮﺑﺎﻻ ﮐﺎﺭﺑﺮﺩ ﺩﺍﺭﺩ. ﻳﮑﯽ ﺍﺯ ﻣﺰﺍﻳﺎﯼ ﺑﺴﻴﺎﺭ ﺧﻮﺏ ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﻫﺰﻳﻨﻪ ﺗﻤﺎﻡ ﺷﺪﻩ ﮐﻢ ﺁﻥ ﻣﯽ ﺑﺎﺷﺪ. ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﻫﻤﭽﻨﻴﻦ ﻧﺴﺒﺖ ﺑﻪ ﻓﺮﺁﻳﻨﺪ ﻫﺎﯼ ﺟﻮﺷﮑﺎﺭﯼ ﻗﻮﺳﯽ ﻣﺜﻞ ﺟﻮﺵ ﺯﻳﺮﭘﻮﺩﺭﯼ ﺍﻗﺘﺼﺎﺩﯼ ﺗﺮ ﻣﯽ ﺑﺎﺷﺪ ﺑﻪ ﺧﺼﻮﺹ ﺩﺭ ﻣﻘﺎﻃﻊ ﺿﺨﻴﻢ.

ﻣﺰﺍﻳﺎﯼ ﺍﻳﻦ ﺭﻭﺵ ﺭﺍ ﻣﯽ ﺗﻮﺍﻥ ﺑﻪ ﺻﻮﺭﺕ ﻣﻮﺍﺭﺩ ﺯﻳﺮ ﺑﻴﺎﻥ ﻧﻤﻮﺩ:

۱- ﻧﺮﺥ ﺭﺳﻮﺏ ﺑﺎﻻ ﺗﺎ ﺣﺪﻭﺩ ۲۰ ﮐﻴﻠﻮﮔﺮﻡ ﺩﺭ ﺳﺎﻋﺖ

۲- ﻗﺎﺑﻠﻴﺖ ﺟﻮﺷﮑﺎﺭﯼ ﻣﻘﺎﻃﻊ ﺿﺨﻴﻢ ﺗﻨﻬﺎ ﺩﺭ ﻳﮏ ﭘﺎﺱ

۳- ﻋﺪﻡ ﻧﻴﺎﺯ ﺑﻪ ﭘﻴﺶ ﮔﺮﻣﺎﻳﯽ ﺣﺘﯽ ﺩﺭ ﻣﻘﺎﻃﻊ ﺿﺨﻴﻢ

۴- ﮐﻴﻔﻴﺖ ﺟﻮﺵ ﺧﻴﻠﯽ ﺑﺎﻻ

۵- ﺣﺪﺍﻗﻞ ﻧﻴﺎﺯ ﺑﻪ ﺁﻣﺎﺩﻩ ﺳﺎﺯﯼ ﻟﺒﻪ ﻫﺎ

۶- ﻓﺮﺁﻳﻨﺪ ﮐﺎﻣﻼ ﺍﺗﻮﻣﺎﺗﻴﮏ ﺑﺎ ﮐﻤﺘﺮﻳﻦ ﻣﻴﺰﺍﻥ ﺧﺴﺘﮕﯽ ﺍﭘﺮﺍﺗﻮﺭ

۷- ﺑﺪﻭﻥ ﻧﻴﺎﺯ ﺑﻪ ﺣﺮﮐﺖ ﻗﻄﻌﻪ ﺩﺭ ﺣﻴﻦ ﮐﺎﺭ

۸- ﻋﺪﻡ ﻭﺟﻮﺩ ﭘﺎﺷﺶ ﻣﺬﺍﺏ

۹- ﻣﺼﺮﻑ ﻓﻼﮐﺲ (ﭘﻮﺩﺭ) ﺑﺴﻴﺎﺭ ﮐﻢ ﺩﺭ ﺣﺪﻭﺩ ۱ ﮐﻴﮑﻮﮔﺮﻡ ﺑﻪ ﺍﺯﺍﯼ ﻫﺮ۳۰ ﮐﻴﻠﻮﮔﺮﻡ جوش

۱۰- ﺣﺪﺍﻗﻞ ﺯﻣﺎﻥ ﺟﻮﺷﮑﺎﺭﯼ.

ﻣﺤﺪﻭﺩﻳﺖ ﻫﺎ :

۱- ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺟﻮﺷﮑﺎﺭﯼ ﻓﻘﻂ ﺑﺮﺍﯼ ﻓﻮﻻﺩﻫﺎﯼ ﮐﺮﺑﻨﯽ، ﮐﻢ ﺁﻟﻴﺎﮊ ﻭ ﺑﻌﻀﯽ ﺍﺯ ﻓﻮﻻﺩﻫﺎﯼ ﺯﻧﮓ ﻧﺰﻥ ﮐﺎﺭﺑﺮﺩ ﺩﺍﺭﺩ .

۲-ﻗﻄﻌﻪ ﮐﺎﺭ ﺣﺘﻤﺎ ﺑﺎﻳﺴﺘﯽ ﺩﺭ ﻭﺿﻌﻴﺖ ﺳﺮﺑﺎﻻ ﻗﺮﺍﺭ ﮔﻴﺮﺩ.

۳- ﺑﻌد از ﺷﺮﻭﻉ ﺟﻮﺷﮑﺎﺭﯼ ﺑﺎﻳﺴﺘﯽ ﺗﺎ ﺍﻧﺘﻬﺎ ﺍﺩﺍﻣﻪ ﻳﺎﺑﺪ ﻭ ﻋﻴﻮﺏ ﺍﺣﺘﻤﺎﻟﯽ ﮔﺮﻳﺰ ﻧﺎﭘﺬﻳﺮ ﺍﺳﺖ .

۴- ﺍﻳﻦ ﻓﺮﺁﻳﻨﺪ ﺑﺮﺍﯼ ﺿﺨﺎﻣﺖ ﻫﺎﯼ ﮐﻤﺘﺮ ﺍﺯ ۱۵ میلیمتر ﮐﺎﺭﺑﺮﺩ ﻧﺪﺍﺭﺩ.

۵- جوشکاری قطﻌﺎﺕ ﺑﺎ ﺷﮑﻞ ﭘﻴﭽﻴﺪﻩ ﺧﻴﻠﯽ ﻣﺸﮑﻞ ﻭ ﻳﺎ ﺷﺎﻳﺪ ﻏﻴﺮ ﻣﻤﮑﻦ ﺑﺎﺷﺪ.

برای مطالعه کامل « کاربرد فرآیند جوشکاری سرباره الکتریکی در صنایع سازه های فلزی » به لینک دانلود مراجعه نمایید…

مطالب مرتبط

نظرات

برچسب ها