هیدروفرمینگ در شکل دهی فلزات

ﺑﺎ اﺳﺘﻔﺎده از ﻣﺎﺷﻴن ﻫﺎی ﭘﻴﺸﺮﻓﺘﻪ ﺟﻬﺖ ﻃﺮاﺣـﻲ و ﻛﻨﺘـﺮل ، هیدروفرمینگ ( ﺷـﻜﻞ دﻫـﻲ ﺑﻮﺳﻴﻠﻪ ﺳﻴﺎل) ﻟﻮﻟﻪ ﺑﻪ ﺟﺮﻳﺎﻧﻲ اﻗﺘﺼﺎدی ، در راﺳﺘﺎی ﻓﺮاﻳﻨﺪ ﻫـﺎی ﻣﺨﺘﻠـﻒ ﻣـﺎﺗﺮﻳﺲ ﻛـﺎری، ﺗﺒﺪﻳﻞ ﺷﺪه اﺳﺖ .اﻳﻦ ﺗﻜﻨﻮﻟﻮژی ، ﻓﺮاﻳﻨﺪ ی ﻧﺴﺒﺘﺎً ﺟﺪﻳﺪ اﺳﺖ ، ﺑﻨـﺎﺑﺮاﻳﻦ داﻧـﺶ و ﻣﻄﺎﻟﻌـﺎت وﺳﻴﻌﻲ در ﻣﻮرد اﻳﻦ ﻓﺮاﻳﻨﺪ وﺟﻮد ﻧﺪارد. هیدروفرمینگ ﻟﻮﻟﻪ، ﻳﻚ ﺗﻜﻨﻮﻟﻮژی ﺷـﻨﺎﺧﺘﻪ ﺷـﺪه اﺳﺖ .ﺑﺎ ﭘﻴﺸﺮﻓﺘﻬﺎﻳﻲ که در کنترل فرآیند و ﻧﻴﺮو ﺑﻮﺳﻴﻠﻪ ﻛﺎﻣﭙﻴﻮﺗﺮ، در ﺳﻴﺴﺘﻢ ﻫﺎﻳﻲ ﺑﺎ ﻓﺸـﺎر ﺑﺎﻻ ﺻﻮرت ﮔﺮﻓﺘﻪ (ﺑﻮﻳﮋه ﺑﺎ اﺳﺘﻔﺎده از ﻓﺸﺎر داﺧﻠﻲ ﺗﺎ ﺣﺪ ۶۰۰bar)، اﻳﻦ ﻓﺮاﻳﻨﺪ ﺑـﻪ روﺷـﻲ ﻣﻨﺎﺳﺐ و ﻗﺎﺑﻞ ﻗﺒﻮل در ﺗﻮﻟﻴﺪ اﻧﺒﻮه ﺗﺒﺪﻳﻞ ﮔﺸﺘﻪ اﺳﺖ .ﻣﺎﺷﻴﻦ ﻫﺎی ﻣﺪرن ﺑـﺮای ﭘﺎراﻣﺘﺮﻫـﺎی اصلی فرآیند ( یعنی فشار داخلی، ﻧﻴﺮوی ﻣﺘﻘﺎﺑﻞ، و ﺗﻐﺬﻳﻪ ﻣﺤﻮری) ﻛﻨﺘﺮل ﻣﺴﺘﻘﻠﻲ دارﻧﺪ.

ﺷﺮح ﻓﺮاﻳﻨﺪ

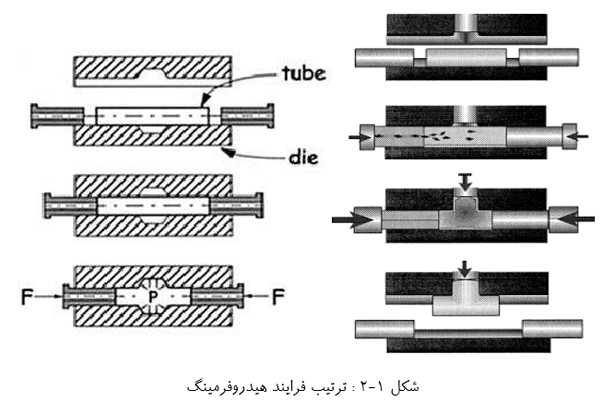

ﺗﺮﺗﻴﺐ ﻓﺮاﻳﻨﺪ ﺑﺮای ﻳﻚ ﻧﻮع ﻓﺮاﻳﻨﺪ هیدروفرمینگ در ﺷﻜﻞ (۱-۲) ﻧﺸﺎن داده ﺷـﺪه اﺳـﺖ.

ﻓﺸﺎر داﺧﻠﻲ ﺳﻴﺎل، ﭘﺲ از ﺑﺴﺘﻪ ﺷﺪن ﻗﺎﻟﺐ ﻫﺎ، ﺑﺮای وارد ﻛﺮدن ﻧﻴﺮو و ﻓﺸﺎر ﺑﺮ روی ﻣﺎده، در ﻧﺎﺣﻴﻪ ﺗﻐﻴﻴﺮ ﺷﻜﻞ اﻓﺰاﻳﺶ ﻣﻴﺎﺑﺪ .در ﻃﻲ اﻳﻦ ﻓﺮاﻳﻨﺪ ﺗﻐﺬﻳﻪ ﻣﺤﻮری و ﻓﺸـﺎر داﺧﻠـﻲ ﻫـﻢ زﻣﺎن ﺑﺎ ﻫﻢ ﻛﻨﺘﺮل ﻣﻴﺸﻮﻧﺪ ﺗﺎ ﻗﺎﻟﺐ ﺷﻜﻞ دﻫﻲ ﻣﺎده ﺑﻬﺒﻮد ﻳﺎﺑﺪ. ﺑﺎ اﻳـﻦ وﺟـﻮد ﻣﻤﻜﻦ اﺳﺖ ﺑﺮای ﻓﺮم دادن ﻳﻚ ﮔﻮﺷﻪ ﻛﻮﭼﻚ ، ﻧﻴﺎز ﺑﻪ ﻓﺸﺎر ﺑﺰرﮔﻲ ﺑﺎﺷﺪ. در ﭘﺎﻳﺎن ﻓﺮاﻳﻨـﺪ ﻛﺎﻟﻴﺒﺮاﺳﻴﻮن ، ﺑﺎ ﻛﺸﻴﺪن ﻣﺎده در ﮔﻮﺷﻪ ﺑﺎ اﻓﺰاﻳﺶ ﻓﺸﺎر داﺧﻠﻲ، اﻧﺠﺎم ﻣﻴﺸﻮد. در اﻳﻦ ﻣﺮﺣﻠﻪ ﻫﻨﮕﺎﻣﻴﻜﻪ ﻓﺸﺎر داﺧﻠﻲ ﺧﻴﻠﻲ زﻳﺎد اﺳﺖ، امکان وارد ﺳﺎﺧﺘﻦ ﻓﺸـﺎر ﺑـﺮ ﻣـﺎده اﺿـﺎﻓﻲ ، ﺑـﺮای ﺗﻐﺬﻳﻪ ﺑﻪ ﻃﺮف ﻣﻨﻄﻘﻪ ﺗﻐﻴﻴﺮ ﺷﻜﻞ ، ﺑﻪ دﻟﻴﻞ ﺑﺰرگ ﺑﻮدن ﻧﻴﺮوﻫﺎی اﺻﻄﻜﺎﻛﻲ وﺟﻮد ﻧﺪارد.

در دﻳﮕﺮ ﻧﺴﺨﻪ ﻫﺎی ﻓﺮاﻳﻨﺪ هیدروفرمینگ ﻳﻚ ﻓﺸﺎر ﻛﻢ ﺳﻴﺎل، ﻣﻤﻜﻦ اﺳﺖ در ﻃﻲ ﻣﺪﺗﻲ ﻛﻪ ﻗﺎﻟﺐ ﺑﺴﺘﻪ اﺳﺖ، ﻛﺎﻓﻲ ﺑﺎﺷﺪ. ﺑﻨﺎﺑﺮاﻳﻦ ﺑﻪ ﻗﻄﻌﻪ ﻟﻮﻟﻪ ای ﺷﻜﻞ ، ﺗﻮﺳﻂ ﺳـﻴﺎﻟﻲ ، رﻗﻴﻘﺘﺮ و ﻓﺸﺎر داﺧﻠﻲ ﻛﻤﺘﺮ ، ﺑﻪ ﻃﺮف ﮔﻮﺷﻪ ﻫﺎی ﻗﺎﻟﺐ ﻧﻴﺮو وارد ﻣﻴﺸﻮد و ﻓﺮم دﻫﻲ ﻣﻴﮕﺮدد.

ﻛﺎرﺑﺮدﻫﺎی راﻳﺞ

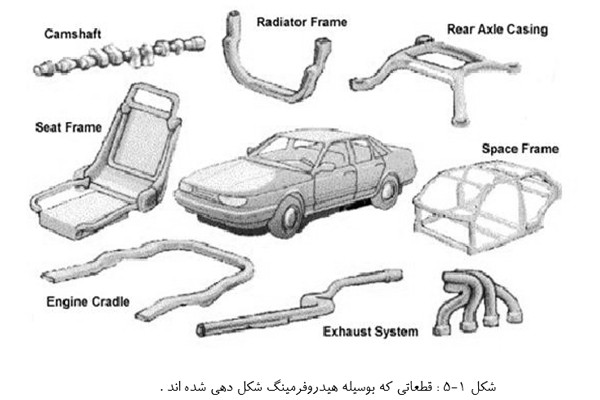

از ﻣﻬﻤﺘﺮﻳﻦ ﻛﺎرﺑﺮد ﻫﺎی هیدروفرمینگ ﻟﻮﻟﻪ ﻣﻴﺘـﻮان ﺑـﻪ ﻛـﺎرﺑﺮد آن در ﺻـﻨﺎﻳﻊ ﻣﺮﺑـﻮط ﺑـﻪ ﺧﻮدروﺳﺎزی و ﺻﻨﺎﻳﻊ ﻫﻮاﭘﻴﻤﺎ اﺷﺎره ﻛﺮد. در ﺳﺎﺧﺖ وﺳﺎﻳﻞ ﺑﻬﺪاﺷﺘﻲ ﻧﻴﺰ اﻳﻦ ﻓﺮاﻳﻨﺪ ﻛـﺎرﺑﺮد دارد. ﺑﺮﺧﻲ از ﻛﺎرﺑﺮدﻫﺎی هیدروفرمینگ را در ﻳﻚ ﺧﻮدرو ﻧﺸﺎن ﻣﻴﺪﻫﺪ.

ﻛﺎرﺑﺮدﻫﺎی ﻣﻬﻢ در ﺻﻨﺎﻳﻊ ﺧﻮدروﺳﺎزی ﻋﺒﺎرﺗﻨﺪ از :

سیستم اگزوز-محور بادامک-قابهای رادیاتور-اکسل (محور) عقب و جلو-چارچوب موتور-میل لنگ ها-بدنه صندلی و بخش های دیگری از بدنه.

ﺑﺮﺧﻲ از ﻛﺎرﺑﺮدﻫﺎی ﻣﺸﻬﻮر هیدروفرمینگ ﻋﺒﺎرﺗﻨﺪ از :

اکسل عقب BMW در ۵۰۰ سری– اﮔﺰوز ﭼﻨﺪ راﻫﻪ ﻣﺮﺳﺪس ﺑﻨﺰ – رﻳﻞ داﺧﻠـﻲ ﺳـﻘﻒ و چارچوب موتور بوییک پارک اونیو

ﻣﺰاﻳﺎ و ﻣﻌﺎﻳﺐ

هیدروﻓﺮﻣﻴﻨﮓ ﻟﻮﻟﻪ در ﻣﻘﺎﻳﺴﻪ ﺑﺎ روﺷﻬﺎی ﺳﻨﺘﻲ ﺳﺎﺧﺖ ﻛﻪ ﺗﻮﺳﻂ ﻗﺎﻟﺐ ﮔﻴﺮی و ﺟﻮﺷﻜﺎری اﻧﺠﺎم ﻣﻴﺸﻮﻧﺪ ، ﭼﻨﺪﻳﻦ ﻣﺰﻳﺖ دارد . اﻳﻦ ﻣﺰاﻳﺎ ﻋﺒﺎرﺗﻨﺪ از:

- اﺳﺘﺤﻜﺎم ﻗﻄﻌﻪ

- ﻛﺎﻫﺶ وزن

- ﻛﺎﻫﺶ ﻫﺰﻳﻨﻪ ﺗﺠﻬﻴﺰات و ﻫﺰﻳﻨﻪ ﻫﺎی اﺑﺰار ﭘﺮدازی ﺑﺪﻟﻴﻞ ﻗﻄﻌﺎت ﻛﻤﺘﺮ

- ﻧﻴﺎز ﺑﻪ ﻋﻤﻠﻴﺎت ﺛﺎﻧﻮﻳﻪ ﻛﻤﺘﺮ

- ﺑﺴﺘﻪ ﺑﻮدن ﺗﻠﻮراﻧﺲ اﺑﻌﺎدی

- ﻛﺎﻫﺶ ﻣﻴﺰان دور رﻳﺰ

- ﻛﺎﻫﺶ ﺗﻌﺪاد ﻗﻄﻌﺎت

- ﺑﻬﺒﻮد ﻗﺪرت ﺳﺎﺧﺘﺎری و ﺳﻔﺘﻲ و چقرمگی

- ﭘﺎﻳﻴﻦ ﺑﻮدن ﻣﻴﺰان واﺟﻬﺶ

- عدم اﺣﺘﻴﺎج ﺑﻪ اﺑﺰاری ﺟﻬﺖ ﺣﻔﺎﻇﺖ از ﻗﻄﻌﻪ در ﺣﻴﻦ ﻓﺮاﻳﻨﺪ

- راندمان و بهره وری بالای فرایند

ﻫﻴﺪروﻓﺮﻣﻴﻨﮓ ﻟﻮﻟﻪ ﻣﻌﺎﻳﺒﻲ را ﻧﻴﺰ در ﺑﺮ دارد ﻛﻪ از آن ﺟﻤﻠﻪ ﻣﻴﺘﻮان ﺑﻪ ﻣﻮارد زﻳﺮ اﺷﺎره ﻛﺮد :

- آﻫﺴﺘﻪ ﺑﻮدن ﺳﻴﻜﻞ ﻛﺎری

- ﮔﺮان ﺑﻮدن ﺗﺠﻬﻴﺰات

- فقدان داﻧﺸﻲ ﭘﺎﻳﻪ ای و وﺳﻴﻊ درﺑﺎره ﻓﺮاﻳﻨﺪ و ﻃﺮاﺣﻲ اﺑﺰار

- ﺑﺮای ﻣﻮﻧﺘﺎژ ﻛﺮدن ﻗﻄﻌﺎﺗﻲ ﻛﻪ ﺗﺤﺖ اﻳﻦ روش ﺷﻜﻞ دﻫﻲ ﻣﻴﺸﻮﻧﺪ، ﻧﻴﺎز ﺑﻪ ﺗﻜﻨﻴﻚ ﻫﺎی ﺟﺪﻳﺪ ﺟﻮﺷﻜﺎری اﺳﺖ .

کاربران گرامی برای دریافت کامل فایل «هیدروفرمینگ در شکل دهی فلزات» به بخش دانلود مراجعه نمایید…

مطالب مرتبط

نظرات

برچسب ها