متالوژی و عملیات حرارتی چدنها

عملیات حرارتی چدنها

در میان آلیاژهای صنعتی چدنها متنوع ترین خو اص را با ارزانترین قیمت دارا می باشند . استفاده کامل از دامنه وسیع خواص مزبور مستلزم بررسی دقیق اثرات و نتایج حاصل از اعمال روشهای مختلف عملیات حرارتی چدنها میباشد.

چدنها خانواده ای از آلیاژهای آهنی با خواص کاملاً متنوع بوده که اکثراً به روش ریخته گری شکل داده می شوند. برخلاف فولادها که حاوی کمتر از ۲ درصد ( و معمولاً کمتر از ۱ درصد ) کربن هستند، چدنها معمولاً دارای ۲ تا ۴ درصد کربن و ۱ تا ۳ درصد سیلیسیم می باشند . به علاوه، اغلب عناصر آلیاژی دیگر ( فلز ویا غیرفلز) جهت کنترل ترکیب شیمیائی، ساختمان میکروسکوپی و در نتیجه خواص مکانیکی به چدنها اضافه می شود.

علاوه بر ترکیب شیمیایی، پارامترهای مهم دیگر که بر روی خواص نهائی اثر می گذارند عبارتند از : فرآیند انجماد، سرعت انجماد، سرعت سرد شدن پس از انجماد و عملیات حرارتی.

برخی از خواص ویژه چدنها که آنها را از فولادها متمایز می سازد عبارتند از : ارزانی قیمت، نقطه ذوب پائین ( بین ۱۱۳۰ تا ۱۲۵۰ درجه سانتیگراد ) ، سیالیت بالا، پائین بودن میزان انقباض در موقع انجماد و سرد شدن، مقاومت ضربه پائین، انعطاف پذیری کم، قابلیت جذب ارتعاش، مقاومت خوب سایش و عدم حساسیت در برابر شیارهای سطحی.

نکته قابل تذکر در مورد خواص فوق این است که، بسیاری از آنها شدیداً بستگی به ساختمان میکروسکوپی زمینه و نحوه توزیع کربن در آن دارد . از اینرو، با تغییر هر یک از پارامترهای فوق خواص چدن نیز ممکن است کاملاً تغییر کند .

به عنوان مثال در حالی که گر ا فیت لایه ای شکل، انعطاف پذیری چدن را شدیداً کاهش می دهد، چدنهای نشکن از انعطاف پذیری بسیار خوبی برخوردارند، و یا اینکه چدنهای نشکن با زمینه بینیتی دارای مقاومت به ضربه و سایش بسیار خوبی می باشند.

از جمله اهداف عملیات حرارتی چدنها عبارتند از :

– بر طرف کردن تنشهای داخلی

– بهبود قابلیت ماشینکاری

– افزایش انعطاف پذیری و تافنس ضربه

– افزایش استحکام و مقاومت به سایش

– به عنوان یک مرحله از فرآیند تولید مثلاً برای تهیه چدن مالیبل

روشهای مختلف عملیات حرارتی چدنها و فولا دها ، هم چنین واژه های استفاده شده در مو رد آنها بسیار شبیه به یکدیگر میباشند . با وجود این پنج اختلاف مهم و اساسی بین آنها وجود دارد که عبارتند از :

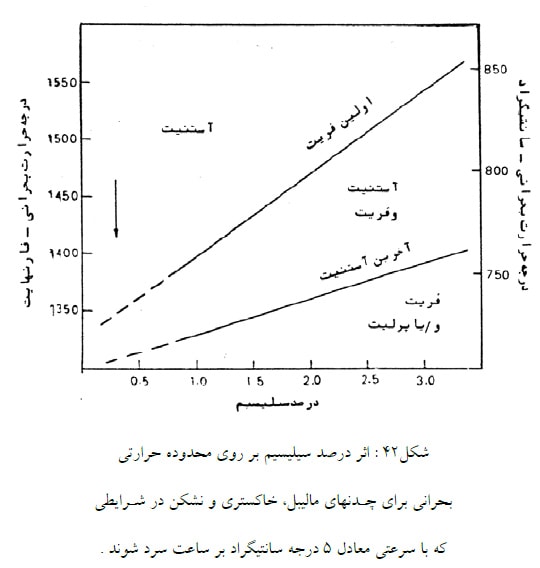

۱- در فولادها ،درصد کربن مهمترین عامل تعیین کننده درجه حرارت سخت کردن است،در حالی که در چدنها ، سیلیسیم عنصر اصلی تعیین کننده محدوده حرارتی فوق می باشد . سیلیسیم محدوده حرارتی بحرانی چدنها را در مقا یسه با فولادهای پرکربن افزایش می دهد ، از این رو به منظور آستنیته شدن کامل درجه حرارت سخت کردن چدنها باید نسب تاً بالا و با توجه به درصد کربن زمینه و درصد سیلیسیم انتخاب شود.

۲- چدنها اغلب حاوی مقدار قابل ملاحظه ای منگنز و عناصر آلیاژی دیگر می باشند . درنتیجه از سختی پذیری بالایی برخوردار بوده ، به نحوی که اغلب به جای کوئنچ کردن در آب ، آنها را در روغن و یا در هوا سرد میکنند .

۳- قطعات ریخته گری اغلب دارای اشکال پیچیده ای بوده که می تواند موجب مشکلات در عملیات حرارتی چدنها آنها شود .

بر خلاف مقاطع نازک و قسمتهای خارجی که سریع گرم می شوند ، مقاطع ضخیم و قسمتهای داخلی به راحتی گرم نمی شوند . از اینرو سرعت گرم کردن و زمان نگهداری در درجه حرارت سخت کردن باید به نحوی تنظیم شود که مناسب با شکل پیچیده قطعه باشد .

۴- در ضمن سریع سرد کردن شکل پیچیده قطعه می تواند منجر به خسارت دیدن آن شود ، بدین صورت که تنشهای داخلی زیادی در قطعه به وجود آید و یا اینکه حتی قطعه بشکند . به منظور حذف تنشهای داخلی و احتمال ترک خوردن ، بلافاصله پس از کوئنچ کردن باید عملیات حرارتی تمپر کردن بر روی قطعه انجام گیرد .

۵- در هنگام عملیات حرارتی در کوره های الکتریکی با اتمسفر خنثی نظیر نیتروژن ، اکثر قطعات چدنی قادر هستند که ا تمسفر محافظ مورد نیاز خود را تامین کنند . با وجود این در کوره های شعله ای ، قطعات چدنی به راحتی اکسیده و یادی کربوره می شوند . قطعات چدنی که شدیداً اکسیده شده باشند می توانند مساله آ فرین باشند ، زیرا اکسید تشکیل شده بر روی چدن معمولاً بسیار چسبنده بوده و موجب سایش و خسارت دیدن ابزارهای برش خواهد شد .

همانگونه که ملاحظه شد سیلیسیم در چدنها اثر قابل ملاحظهای بر روی درجه حرار تهای بحرانی دارد ، این مطلب برای سرد شدن در شکل زیر نشان داده شده است:

در حقیقت سیلیسیم باعث می شود که انجماد ، ذوب و نحوه سرد و گرم شدن چدنها از سیستم سه تایی Fe-C-Si پیروی کند . از این رو استحاله یوتکتوئیدی د ر چدنها به جای یک درجه حرارت ثابت ، در یک محدوده حرارتی انجام می گیرد . وسعت محدوده حرارتی فوق بستگی به درصد سیلیسیم چدن دارد . در صورتی که منحنیهای شکل بالا به اندازه ۳۳ درجه سانتیگراد به بالا تغییر مکان داده شوند ، منحنیهای مربوط به گرم کردن چدنها به دست می آید .

علاوه بر سیلیسیم عناصر آلیاژی دیگر نظیر منگنز ، فسفر ، نیکل ، مس و . . . دماهای بحرانی را تغییر می دهند .

فسفر و کرم همانند سیلیسیم عمل می کنند ، در حالی که نیکل و منگنز باعث کاهش دماهای بحرانی خواهند شد . درادامه اصول کلی و کاربرد روشهای مختلف عملیات حرارتی چدنها مورد بررسی قرار گرفته است.

کاربران گرامی سایت مهندس ایران، لطفا برای دریافت فایل کامل « متالوژی و عملیات حرارتی چدنها » به بخش دانلود مراجعه نمایید…

مطالب مرتبط

نظرات

برچسب ها